Эти типы фрез, рабочая часть которых может быть отогнута вправо или влево, используются для обработки торцевой части заготовки на токарном станке. Они также используются для снятия фасок.

Классификация резцов для токарного станка по металлу — виды, назначение

Профессионалы, которые часто используют токарные станки для обработки металлов, а также те, кто продает такую продукцию или поставляет ее машиностроителям, хорошо осведомлены о типах имеющихся инструментов. Однако тем, кто не часто имеет дело с токарными инструментами в своей повседневной работе, вероятно, будет трудно сориентироваться в многообразии типов, представленных на современном рынке.

Типы токарных резцов по металлу

Конструкция токарного резца

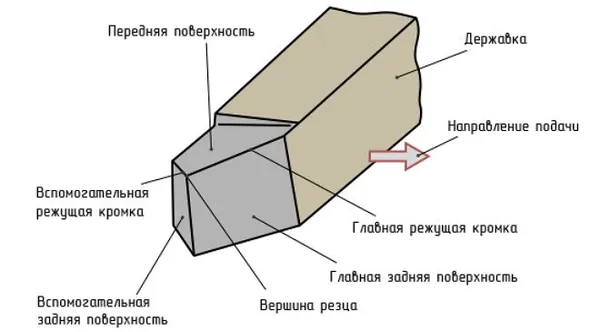

В конструкции токарного инструмента можно выделить два основных элемента:

- державка, при помощи которой инструмент фиксируется на станке;

- рабочая головка, посредством которой выполняется обработка металла.

Рабочая головка инструмента образует различные плоскости, а также режущие кромки, угол заточки которых зависит от свойств материала заготовки и вида обработки. Клиновая головка может быть двух видов в сечении: квадратная и прямоугольная.

В зависимости от конструкции токарные станки делятся на следующие типы:

- прямые — инструменты, у которых державка вместе с их рабочей головкой располагаются на одной оси, либо на двух, но параллельных друг другу;

- изогнутые резцы — если посмотреть на такой инструмент сбоку, то явно видно, что его державка изогнута;

- отогнутые — отгиб рабочей головки таких инструментов по отношению к оси державки заметен, если посмотреть на них сверху;

- оттянутые — у таких резцов ширина рабочей головки меньше, чем ширина державки. Ось рабочей головки такого резца может совпадать с осью державки либо быть относительно нее смещенной.

Категории конструкций токарных станков

Особенности

Токарный станок состоит из резцедержателя и резцовой головки. Первый используется для крепления резца на станке, а второй помогает обрабатывать заготовку. Поперечное сечение резцедержателя может быть квадратным или прямоугольным. Рабочая зона включает несколько смежных плоскостей и режущих кромок, а угол заточки зависит от характеристик обрабатываемого материала и типа обработки.

Несколько слов о рабочей головке: она может быть цельной или состоять из приваренных (или привариваемых) к ней пластин. Уже сегодня существуют фрезы для токарных станков, орудующие со сменными пластинами, что очень удобно. Фрезы со сплошными элементами встречаются реже, а вот фрезы со сварными/приварными элементами — гораздо чаще. Они изготавливаются из быстрорежущей стали или твердосплавных сплавов с танталом, титаном или вольфрамом.

Устройство может использоваться для обработки стали, чугуна, неметаллических изделий и неметаллических материалов.

Как уже говорилось, пластинчатые фрезы со сменными пластинами — практичная вещь для профессионала. Пластина может удерживаться в головке механически, с помощью винтов или специальных зажимов. И тогда ее очень удобно использовать. Особенно если пластина изготовлена из минеральной керамики (хотя в этом случае стоимость режущей части «подскакивает»).

Рабочая часть режущей части токарного станка изготавливается из твердого сплава, иногда также из быстрорежущей стали или нержавеющей углеродистой стали. Существует множество типов фрез, которые образуют большую и сложную классификацию.

Обзор видов

Фрезы различаются по своему назначению, конструктивным особенностям и другим параметрам.

По назначению

Речь идет о материалах, с которыми работает фреза.

- По дереву. В маркетах их можно найти в комплектах с кольцами, гребенками, рейерами, крючками, мейселями. Резцы и механизмы вращения скрепляются.

- По металлу. Когда нужно приварить или припаять пластину, вот тогда и говорят об оптимальном выборе для резцов. Твердые сплавы и быстрорежущие используются в таком случае чаще. Установка таких резцов возможна не только на токарные станки, но и на долбежные, строгальные, спецназначения и другие.

Эта классификация не очень обширна, поэтому выбор здесь не сложен.

По конструкции

Это цельные фрезы, у которых стержень и головка соединены в шарнирную систему. Или это инструменты с приваренными пластинами, которые очень прочно соединены с головкой. Если вставки соединены не идеально, на рабочей поверхности могут появиться трещины. Такие клинья широко используются, поскольку подходят для различных типов машин.

Фрезы с механическим креплением пластин считаются одним из самых удобных вариантов для металлических пластин. Это относится к сборным, установочным и удерживающим вариантам.

По типу обработки

Здесь фрезы делятся на чистовые и получистовые. Чистовые фрезы имеют низкую скорость подачи и используются для удаления с заготовки материала минимальной толщины. Чаще всего эти инструменты изготавливаются с врезным резцом. Полуфинишные инструменты очень похожи на первые, но они слабее финишных. Тем не менее, они могут использоваться для тех же задач.

По виду установки

Тангенциальные стамески — это инструменты, которые устанавливаются под определенным углом, который является каким угодно, только не прямым. Он измеряется по отношению к оси обрабатываемой поверхности. И этот инструмент характеризуется сложной схемой крепления для внутреннего точения.

Радиальный резец характеризуется установлением исключительно прямого угла на обрабатываемой поверхности. Это популярный выбор для промышленных целей. А радиальная версия имеет большое преимущество в виде упрощенной системы крепления.

По типу подачи

Все еще проще: левосторонние клинья — это инструменты с правой стороной реза, на которых вращается разрезаемый металл. У правосторонних клиньев, напротив, режущая часть находится с левой стороны, а обрабатываемая поверхность металла обращена к ней.

По креплению режущей части касательно стержня

И эта особенность показывает 4 типа резцов. Изогнутые отмечены специальной изогнутой линией — чертой, характеризующей проекционную ось верхнего положения. А боковое слежение обеспечивает прямолинейность линий. Прямые резцы — это те, проекционная ось которых сохраняет прямую линию как сверху, так и сбоку.

Прямые резцы имеют другое сечение головки и вала, головка короче. Она располагается на валу резцов. Сечение характеризуется небольшим смещением от вала резцов с каждой стороны. Кривые резцы соединены с осью проекции прямой линией, а латеральная проекция — изогнутой линией.

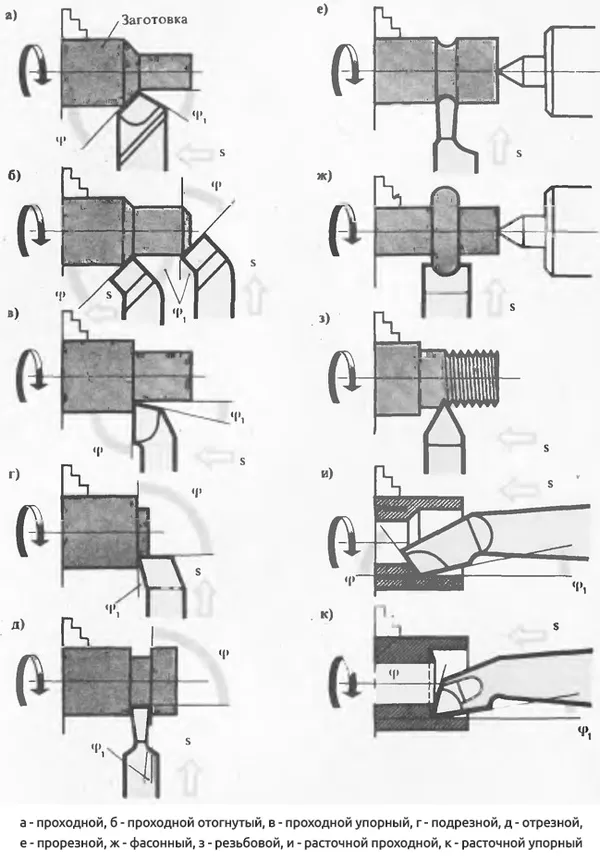

По способу обработки

Существует несколько вариаций.

- Подрезные. Если это станок с поперечной подачей заготовок, инструмент легко соединяется с оборудованием. Это или края разных поверхностей, или же ступенчатые элементы.

- Проходные. Функциональны для металлообработки с оборудованием поперечной и продольной подачи. Это актуально, если подрезка относится к торцам, к цилиндрическим и конусовидным заготовкам.

- Расточные. Нужны для сквозных, а также глухих отверстий, для углублений и выемок.

- Круглые. Здесь форма определила название.

- Резьбовые. Формируют резьбу внешнюю и внутреннюю, с трапециевидным сечением, а также круглым и прямоугольным. Сами изделия могут быть ровные, круглые, а также выпуклые.

Сборные конструкции

Говоря о видах слесарного инструмента, следует упомянуть о зубилах, которые имеют сборную конструкцию. Этот инструмент считается универсальным, так как на него можно установить практически любую пластину. Например, вставляя в один и тот же паз различные типы режущих пластин, можно создать инструмент для обработки металлических деталей под разными углами и с разной мощностью.

В большинстве случаев пластины такого типа используются в станках с ЧПУ или для сверления сквозных и глухих отверстий, высокоточного точения контуров и других операций.

Рекомендации по подбору резца

Выбор инструмента должен основываться на функции плоскогубцев. Что касается материала, угла заточки или других параметров, следует учитывать твердость материала заготовки. Решите, что выбрать: качество, производительность или долговечность как наиболее важные факторы для вашего применения.

Рекомендуемый минимальный набор инструментов состоит из:

- Проходного необходимого для торцевой обработки;

- Наружного нейтрального;

- Расточного.

Этот базовый набор достаточен для большинства типичных работ, но для более сложных работ, очевидно, потребуются более обширные инструменты, такие как надфили и плоскогубцы для завинчивания. Для больших профессиональных работ полезно иметь набор кусачек со сменными пластинами. Так вы сможете впоследствии тратить меньше денег на расходные материалы, поскольку при их износе вам придется заменять только пластины, а не все фрезы.

Конструкция токарного резца

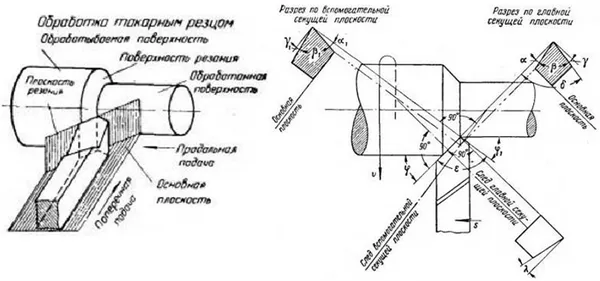

Сердцевина инструмента состоит из стержня, прикрепленного к держателю инструмента. Режущий элемент, головка, прикреплен к передней части держателя инструмента. Головка имеет несколько поверхностей. Передняя поверхность является местом выхода стружки. Задние поверхности, главная и вспомогательная, обращены к заготовке. Главная режущая кромка, расположенная на пересечении главной и вспомогательной поверхностей, разрезает металл.

Классификация резцов

Различают токарные станки:

- По направлению подачи. Правые резцы перемещаются при рабочей подаче от задней бабки к передней (справа налево). Левые совершают обратное рабочее движение.

- По виду рабочей головки: прямые, отогнутые резцы.

- Выпускаются токарные резцы цельными и составными. Составной резец выполнен с присоединяемой головкой из дорогостоящей стали.

- По геометрическому сечению стержня.

Режущая кромка токарных станков может быть изготовлена из углеродистых и твердосплавных сталей («победита»), алмазов и минералокерамических материалов.

Определить рабочее направление токарного инструмента просто. При установке режущая кромка должна быть направлена в сторону заготовки.

Типы токарных резцов

Непрерывные. Применяются на цилиндрических наружных поверхностях. Применяются для работы в обоих направлениях вращения. Фреза с косой сквозной подачей также подходит для обработки поверхностей с поперечным приводом.

Фрезы со сквозной подачей. Эти фрезы используются для обработки ступенчатых заготовок и для торцевого фрезерования. Эти фрезы обеспечивают вертикальное расположение соседних ступеней. Они могут быть правосторонними или левосторонними. Они изготавливаются из твердых сплавов с покрытием из карбида вольфрама.

Резание. Фрезеруют ступенчатые профили заготовок, подрезанные кромки, заплечики и могут фрезеровать цилиндрические наружные поверхности. Режущая часть из твердого сплава изготавливается путем приваривания режущей части к основанию.

Перфорирование. Они увеличивают (рассверливают) диаметр отверстий, подготовленных сверлением. Сверление выполняют в несколько этапов для создания ступенчатой поверхности на лицевой пластине. Затем ступеньки вырезаются с боковой подачей для формирования вертикальных поверхностей.

Резка. Отделение готовой детали от заготовки, шлифовка канавок и пазов. Заготовка обрабатывается под прямым углом к обрабатываемой детали из быстрорежущих и твердых сплавов.

Нарезание внутренней и наружной резьбы осуществляется резьбовыми резцами. Резцы для снятия фасок используются для обработки поверхностей и канавок неправильной формы.

Револьверно-автоматные резцы

Они используются на токарно-револьверных станках в массовом производстве.

Прямые токарные фрезы. Автоматические фрезы из быстрорежущей стали изготавливаются с винтовым или механическим соединением режущей части с хвостовиком. Резцы бывают радиальными или тангенциальными, в зависимости от того, как они расположены по отношению к заготовке, что становится возможным благодаря специальному процессу шлифования и конструкции резцедержателя, который находится в револьверной головке. При вращении держателя режущие кромки располагаются под разными углами к заготовке.

Устройства для резки и обрезки. Они устанавливаются на поперечных салазках автоматов. Их конструкция аналогична конструкции обычных токарных автоматов. Поскольку токарные автоматы работают в основном с бруском, режущий инструмент, имеющий определенную поверхность, не только отрезает готовую заготовку, но и обрабатывает поверхность следующей заготовки.

Выбор токарных резцов

К токарному инструменту, несмотря на то, что он кажется относительно простым, нужно относиться серьезно. Он предъявляет ряд требований к качеству металлообработки:

- Правильный подбор материала и геометрических размеров режущей части инструмента.

- Достаточная виброустойчивость державки.

- Соответствие пластины инструментального материала для конкретного вида обработки: форма и размер, способ крепления. Выбор геометрии и конструкции места для крепления пластины.

- Способ стружколомания.

Все эти факторы определяют качество последующей заготовки и скорость выполнения работы.

Геометрические размеры режущих инструментов должны быть гарантированы:

- Максимальное время работы режущей части до величины максимального износа — стойкость инструмента.

- Сохранение всех первоначальных настроек. Это особенно актуально при работе станков-автоматов.

- Качество обрабатываемой поверхности.

- Недопущение чрезмерного уровня вибраций.

Невозможно точно соблюсти все условия и параметры. Поэтому все критерии обработки конкретных заготовок оптимизируются таким образом, чтобы готовая деталь соответствовала заданным размерам и шероховатости.

Заточка резцов

Важным условием качественной работы является своевременная шлифовка заготовок. Этот процесс осуществляется в заточном станке при непрерывном охлаждении.

Шлифовка резца производится в строгой последовательности. Сначала шлифуется основная поверхность, затем переход к задней и вторичной поверхностям. Затем шлифуется режущая кромка резца до гладкой режущей поверхности.

Фрезы из быстрорежущей стали шлифуются электрокорундовым шлифовальным кругом. Для твердосплавных резцов используется заточной инструмент из карбида кремния. Использование шаблонов значительно облегчает доводку долот.